veröffentlicht in: Das Schwimmbad und sein Personal, Heft 04/2016

… oder wie finde ich die richtige Umwälzpumpe?

Ein guter Freund fragte mich das kürzlich und beklagte sich, dass diverse Verkaufsberater der großen Pumpen-Hersteller ihm nicht helfen konnten. Ein Verkäufer scheitert üblicherweise dann, wenn der Kunde nicht weiß was er haben will. Nun kenne ich diesen Freund schon viele Jahre und habe die Erfahrung gemacht, dass man etwas von einem Wahrsager haben muss, um seine Gedanken (Dimensionierung) zu erraten. Vielleicht kann ich mit diesem Beitrag nicht nur ihm helfen.

Nun, inzwischen gibt es etliche Webseiten, die die Auswahl einer Pumpe erleichtern sollen – und auch tun! Es funktioniert, wenn man denn weiß, welche Informationen die Webseite benötigt. Deshalb will ich in diesem Beitrag mit den Schritten anfangen, die man VOR einem Gespräch mit dem Pumpen-Verkäufer oder dem Aufruf einer Webseite des favorisierten Herstellers tun sollte.

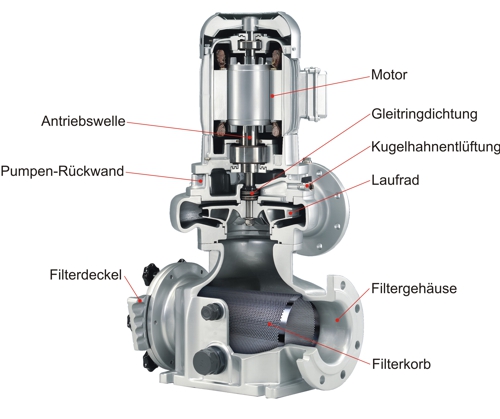

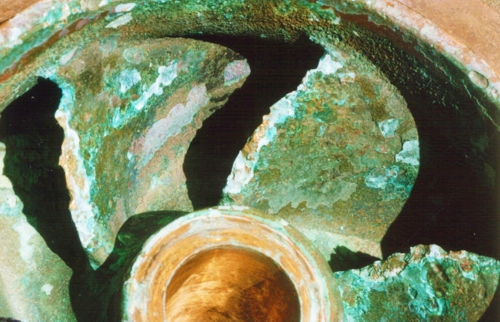

Abbildung 1: wesentlicher Aufbau einer Umwälzpumpe, Quelle: Herborner Pumpentechnik GmbH & Co KG

Warum?

Abgesehen von den letzten Bädern, die von einem Bach oder gar Fluss durchströmt werden, sind alle anderen mit einer mehr oder weniger modernen Wasseraufbereitungsanlage ausgestattet. Mag mancher „Boot, Eimer und Schaufel“ auch als Aufbereitung ansehen, in der DIN 19643 findet man in jeder Version den Verfahrensschritt „Filterung“. Spätestens hier wird klar, man muss Wasser pumpen. Auch die Beckenhydraulik, so man sie so nennen darf, benötigt Antriebsenergie. Zwar kommt diese Energie aus dem Wasser, aber irgendetwas muss diese Energie ja in das Wasser gebracht haben.

Nun kann man sich fragen, wo bleiben denn die vielen kWh, die die Umwälzpumpen verbrauchen. Physikalisch gesprochen ist Energie = Arbeit, das Produkt aus Kraft und Weg. Hydraulisch gesprochen ist Energie = Arbeit, das Produkt aus Druck und gefördertem Volumen. Wenn ich Volumenstrom geschrieben hätte, dann wären wir von Arbeit auf Leistung gesprungen. Gefördertes Volumen wollen wir ja haben, wozu aber auch noch der Rechenfaktor Druck? Kann man den nicht klein halten?

Also zurück zur Arbeit: Wenn die Pumpe bei offenen Ventilen im Kreis pumpt, was sie ja in einigen Becken tut, wo bleibt dann dieser Druck, den die Pumpe erzeugt? Die Lösung ist sprichwörtlich: „Druck erzeugt Gegendruck!“.

Warum rühren wir uns früh den Tee in der Tasse um und dieser verlangsamt seine Bewegungen? Warum spritzt morgens der Wasserhahn beim Öffnen und wird danach zu einem gemächlichen Rinnsal? Wasser, das sich bewegt, verbraucht Energie durch seine innere Reibung! Die Teilchen reiben aneinander, erwärmen sich dabei und verbrauchen die Energie. Je schneller die Bewegung, je größer die Verluste! Weil diese Energie (wie oben beschrieben) sich aus Druck und Volumen zusammensetzt – und das Volumen sich im Wasser fast nicht verändern kann – bleibt nur der Druck, der diesen Verlust erleiden kann. Deshalb nennt man es wohl Druckverlust und nicht Energieverlust?

Wie so oft konnten sich unsere Vorväter auch hier nicht auf einen einheitlichen Begriff einigen. Nicht mal beim Druck! Wenn man also etwas von einer „Energiehöhe“ oder „Energielinie“ liest, dann steckt dort meist der statische Druck dahinter. Die Webseite oder der Verkaufsberater des Vertrauens wird also als erstes fragen: „Welcher Volumenstrom und welchen Druck soll die Pumpe denn schaffen?“ Gemeint ist jedoch, welchen Gegendruck die Pumpe überwinden soll. Woher bekommt man den aber?

Schätzung oder Kalkulation?

Wenn man nicht in der Lage ist, den Gegendruck im System zu berechnen, dann täuscht nur eine Schätzung über diese kleine Täuschung hinweg. Zu erkennen an den runden Werten, die dann in der „Planung“ angegeben werden. Zur Sicherheit natürlich viel zu hoch, Energie verschwenden merkt ja keiner!

Beginnen wir also mit der mühsameren Praxis. Welche hydraulischen Widerstände muss die Pumpe überwinden? Da wäre der geodätische Druck, der durch den Höhenunterschied der Wasserspiegel von Rohwasserspeicher und Becken entsteht. Dieser ist am größten, wenn der Wasserspiegel im Rohwasserspeicher auf seinem Minimum steht. Und hier sind wir schon am ersten Wert, der nicht statisch ist – sondern sich abhängig vom Volumenstrom ändert. Wer den Beitrag über den Rohwasserspeicher gelesen hat, der kann diese Werte verstehen und übernehmen. Je größer der Volumenstrom im Kreislauf ist – je größer ist auch der zu überwindende Druck.

An dieser Stelle ist meine Aussage noch dank der Wasserspiegel bildlich darstellbar. Aber diese Aussage, dass der Widerstand sich abhängig vom Volumenstrom ändert, trifft auf alle anderen Komponenten genauso zu. Jedes Stück Rohr, jeder Fitting, jede Armatur erhöhen ihren Widerstand mit steigender Wassergeschwindigkeit.

Was ist also zu tun, um diesen Wert zu berechnen? Man sucht sich den Weg des Wassers zwischen Rohwasserspeicher und Schwimmbecken, bei dem der maximale Widerstand zu erwarten ist. Also der Weg über die meisten Armaturen und über den entferntesten und verschmutzten Filter zur entferntesten Einströmdüse. Danach werden alle Komponenten und Rohrstücken auf diesem Weg erfasst und alle Widerstände summiert. Klingt einfach, ist es auch! Man muss es nur einmal machen. Für alle Elemente der Rohrleitung, egal wie lang oder kurz.

Natürlich stellt sich bereits vor diesen Gedanken die Frage, wie schnell darf denn das Wasser in der Rohrleitung fließen? Nur mit einer groben Antwort kann man die Rohrleitungen und Armaturen dimensionieren. In den meisten Unternehmen existiert das Dogma „nicht

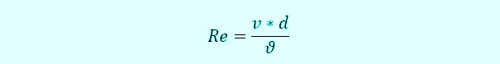

schneller als 2,5m/s“. Dies hat den Hintergrund, dass die Strömung im Rohr nicht turbulent werden soll, weil die innere Reibung im turbulenten Bereich extrem ansteigt. Wissenschaftliche Begründung ist vermutlich, dass die Reynold-Zahl des Wassers kleiner 2040 sein soll. Zum Nachrechnen:

- v: Geschwindigkeit,

- d: hydraulischer Durchmesser,

- V: kinematische Viskosität des Wassers.

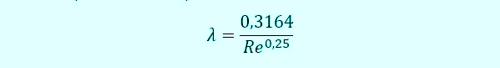

Die Reynold-Zahl spielt auch in allen weiteren Elementen eine Rolle, deshalb würde ich eher nicht auf dem Schmierzettel sondern in einer Tabelle berechnen. Wenn sich die Dimensionierung im laminaren Bereich (<2040) befindet, dann kann die nächste Zahl Lambda λ relativ einfach (nach Blasius) berechnet werden.

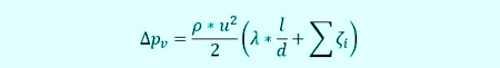

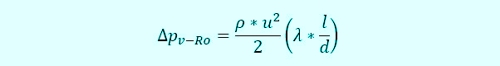

Eventuell schlagen jetzt einige selbsternannte Wissenschaftler Alarm und erklären diese Formel für zu einfach. Ja, es geht auch komplizierter, aber wir wollen hier Ergebnisse. Klar zu sehen, die Reynold-Zahl wird wegen der unterschiedlichen Geschwindigkeiten bei jedem Element der Berechnung neu gebraucht. Wir können mit diesem Lambda nun den Widerstand (Druckverlust) für jedes Rohrstück und jede Armatur berechnen. Die Formel von Darcy-Weißbach dazu lautet:

- Δpv: Druckverlust (abgeleitete SI-Einheit: Pa)

- ρ: Dichte (SI-Einheit: kg/m3)

- u: mittlere Strömungsgeschwindigkeit (SI-Einheit: m/s)

- λ: Rohrreibungszahl (dimensionslos)

- l : Länge der Rohrleitung (SI-Einheit: m)

- d : Innendurchmesser der Rohrleitung (SI-Einheit: m)

- ζ: Druckverlustbeiwert (dimensionslos)

Keine Angst, das kann (und muss) man aufteilen. Für jedes Stück Rohr wird also nur die Formel

- Ro: Rohrleitung

angewendet. Für jeden Fitting, Bogen und Armatur wird

- Fit: Fitting

angewendet. Abhängig von der Art des Fittings benötigt man natürlich den Widerstandsbeiwert . Diesen Wert kann man aus diversen Tabellen in der Literatur oder beim Hersteller des Fittings entnehmen oder man sucht auch dafür die Formeln in den Inhalten von Vorlesungen oder Fachbüchern.

Nun bleibt nur noch der Filter, dessen Druckverlust wir berücksichtigen müssen. Schön wäre natürlich, wenn der Hersteller eine Kennlinie für Filter und Filterfüllung bereitstellen würde. Aber man kann sich natürlich mit dem Dogma behelfen: „Sauberer Filter 3mWs, Filterspülung bei 5mWs!“.

Zur ersten Auslegung beachtet man am besten den Mittelwert, also den Filter während des Betriebes mit 4mWs. Bitte beachten, in der Regel ist in diesem Wert die Frontverrohrung des Filters nicht eingerechnet. Wer also bei der Frontverrohrung (Dimensionen) gespart hat: Viel Spaß beim Energie vernichten! Diesem Thema widmen wir uns im nächsten Beitrag.

Wenn man diese Werte alle in einer Tabelle zusammen geschrieben hat, dann kann man die Summe aus allen Druckverlusten in dieser Rohrleitung bilden und erhält den Druck, den die Pumpe beim Volumenstrom erreichen soll. Glücklich der, der in der Tabelle den Druckverlust als „y“ vollständig vom Volumenstrom als „x“ berechnet hat.

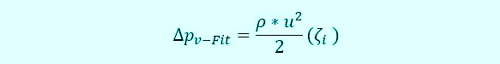

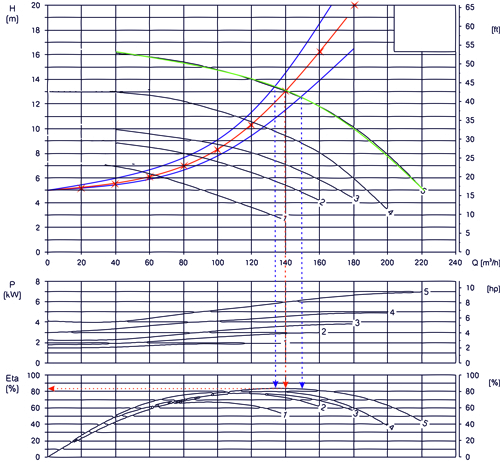

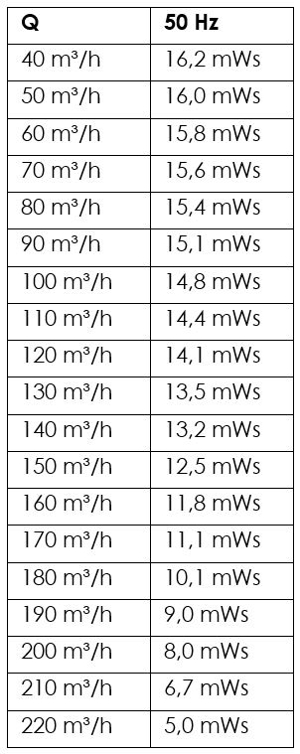

Nehmen wir an, es sind 140m³/h bei 13,15 mWs (oder 1,315bar)

Wenn dies alles in einer Tabelle zusammengefasst ist, dann lässt sich leicht der Volumenstrom verändern und man erhält die Druckverluste die zu einem Volumenstrom von 10, 20, 30, …. m³/h gehören. Für Mehrfach-Verwender: In Excel das Szenario dafür einsetzen. Aus einem Punkt werden so 9, hier im Diagramm dargestellt.

Diagramm 1: Punkte im Q-H-Diagramm,

Grafik: aqua&pools

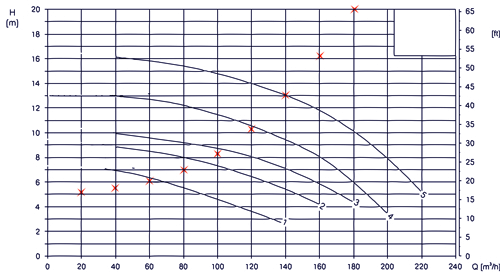

Mit den Punkten kann man nicht viel anfangen, im folgenden Diagramm sind die Punkte rot verbunden.

Diagramm 2: Linien im Q-H-Diagramm,

Grafik: aqua&pools

Die rote Linie verbindet die berechneten Punkte. Die blauen Linien zeigen den Verlauf bei verschmutztem Filter (obere blaue Linie) oder frisch gespültem Filter (untere blaue Linie). Der Rechengang ist natürlich gleich geblieben.

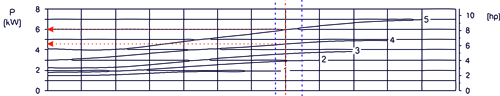

Erst jetzt können wir die eigentliche Arbeit, die Auswahl der Pumpe, beginnen. Wichtig ist nun, die Datenblätter der infrage kommenden Pumpen zu haben, und vergleichen zu können. Für unser Beispiel habe ich natürlich die Herstellerhinweise neutralisiert. Es ist immer günstig, die Kennlinien mehrerer Hersteller zu nutzen und zu vergleichen.

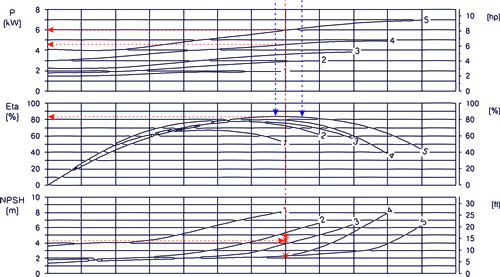

Schritt 1: Passende Kennlinie

Die Datenblätter sind nach Pumpen zu durchsuchen, deren Kennlinie den Punkt (140m³/h, 13,15mWs) schneidet oder ihm nahe kommt. In unserem Beispiel ist es die Kennlinie 5, unten grün gekennzeichnet. Das ist jetzt der Moment, wo mein Freund üblicherweise den Deckel vom Notebook schließt, und sich am Ziel seiner Träume sieht.

Aber damit ist die Arbeit noch längst nicht getan. Auch wenn ich hier eine Nummerierung der Schritte vorgenommen habe, es bedeutet nicht, dass man Schritte nicht auch noch wiederholen muss, insbesondere um bessere Ergebnisse zu erzielen.

Schritt 2: Wirkungsgrade vergleichen

Überträgt man den Schnittpunkt der Rohrleitungs- und der Pumpenkennlinie in das Diagramm der Wirkungsgrade, dann sollte man auf dem „Bergrücken“ des Wirkungsgrades landen. Im Beispiel werden vom Hersteller Eta = 83% ausgewiesen, was durchaus ein guter Wert sein sollte. Wenn in die Auswahl mehrere Hersteller einfließen, dann müssen natürlich die Angaben im Diagramm aufeinander abgestimmt werden. Es nützt wenig, den elektrischen Wirkungsgrad des einen Herstellers mit dem Kupplungswirkungsgrad des anderen Herstellers zu vergleichen.

Diagramm 3: Vergleich des Wirkungsgrades,

Grafik: aqua&pools

Wichtig ist aber auch, wo liegt der Wirkungsgrad, wenn sich die Filter langsam von „gespült“ zu „verstopft“ bewegen. Dazu sind die beiden Schnittpunkte (blaue Rohrleitungskennlinien mit grüner Pumpenkennlinie) ebenfalls auf den Wirkungsgrad zu übertragen. Es ist sicherlich zu erkennen, dass hier keine wesentlichen Veränderungen vorhanden sind.

Je weiter sich die Pumpe während des Betriebes vom optimalen Wirkungsgrad entfernt, je größer wird der Verschleiß. In diesem Fall liegen wir mit dem ersten Betriebspunkt genau richtig, das könnte ich jetzt Glück nennen – oder den nachfolgenden Schritt machen.

Schritt 4: Dimensionierung der Rohrleitung optimieren

Bei der Berechnung der Rohrdimensionen geht man in der Regel anfangs einfach von Standardwerten bei der Strömungsgeschwindigkeit aus. Wir wissen aus der Berechnung des Druckverlustes, dass dieser vom Durchmesser der einzelnen Elemente abhängt. Nun sollte man sich fragen, was eine Veränderung der Dimension kostet und bringen kann. Im Beispiel wäre bei einem geringeren Druckverlust von 9mWs die Kennlinie der Pumpe 4 zu erreichen.

Diagramm 4: Elektrische Leistung im Diagramm,

Grafik: aqua&pools

Genauso muss man sich fragen, ob ein anderes hydraulisches System mit geringerem Energiebedarf an der Düse möglich ist. Es wäre also möglich, 25% des elektrischen Verbrauches einzusparen wenn man die Kosten für eine Erhöhung der Rohrdimension überprüft. Um es klar zu formulieren: An dieser Stelle der Planung spiele ich mit den Dimensionen, so dass ich entweder die nächst-niedrige Pumpenkennlinie erreiche oder den Materialeinsatz bis zur nächst-höheren Kennlinie verringere.

Bei einer Betriebsdauer von einigen Jahren, im Hallenbad mehr als im Freibad, ergibt sich eine Amortisationszeit, über die jeder Betreiber sicherlich gern diskutieren wird. Ich selbst habe vor einigen Jahren versucht, einen bekannten italienischen Beckenhersteller zur Optimierung seiner Einströmdüsen zu bewegen. Das geringe Interesse an den Betriebskosten der Kunden war beispielhaft negativ.

Zwischenanmerkung:

Durch die Verschmutzung des Filters geht in diesem Beispiel der Volumenstrom von 150m³/h auf 135m³/h zurück. Das wird jeder nachvollziehen können. Aber ist jedem genauso bewusst, dass damit auch der elektrische Verbrauch der Pumpe ZURÜCK geht? Von 6,3kW auf 5,7kW. Die Wertung dieses Zusammenhanges für den Betrieb des Schwimmbades überlasse ich jedem selbst. Aber beim Diskutieren mit den Fachangestellten nicht die hygienischen Auswirkungen vergessen!

Schritt 5: Kontrolle des Höchstdruckes

Die Verlängerung der grünen Linie bis 0m³/h endet etwa bei 17mWs. Wie erreicht man diesen Punkt? Ganz automatisch, wenn absichtlich oder unabsichtlich eine Klappe geschlossen wird. Es ist also interessant, ob alle Bauteile diesem Druck widerstehen könnten. Sensibelstes Element ist wohl der Filter. Ist die gewählte Pumpen-Kennlinie zu steil, dann sollte man sich zumindest der Gefahr einer Fehlfunktion und der Zerstörung der geschlossenen Filter-Behälter bewusst sein. Eine Prüfung der Druckfestigkeit in den Unterlagen ist an dieser Stelle zu empfehlen.

Um hier keine Lücke zu lassen…

Die Lücke in der Kennlinie kleiner 40m³/h hat keinen Schönheitsgrund sondern ist sehr bewusst vom Hersteller gezeichnet. Dieser Bereich führt zu einem „nicht bestimmungsgemäßen Betrieb“ der Pumpe, bei dem Beschädigungen auftreten können.

Trotzdem sollte man sich mit dem Hersteller in Verbindung setzen, welche maximalen Zeiten in diesem Bereich erlaubt sind. Denn lehrbuchmäßiges Anfahren einer Kreiselpumpe heißt in der Regel: Anfahren gegen geschlossene Druckklappe. Warum? Bitte einen Blick auf das Diagramm werfen. Die Pumpe 5 benötigt dann nur 3kW statt 6kW, den Schaltschrank wird es freuen!

Wenn dieser Vorgang bei vorhandenen Anlagen automatisiert werden soll, bitte auf die möglichst geringe Geschwindigkeit beim Öffnen der Klappe achten.

Ähnlich verhält es sich natürlich im oberen Bereich, bei Pumpe 5 über 220m³/h. Wer diese Pumpe also zum bloßen Umpumpen des Wassers vom Rohwasserbehälter beispielsweise in den Kanal benutzen will, der muss mindestens 5mWs Druckverlust „organisieren“ um die Pumpe nicht zu zerstören.

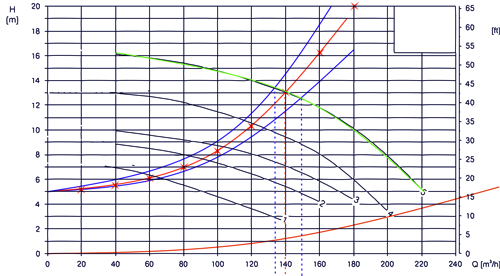

Schritt 6: Kontrolle der zusätzlichen Betriebspunkte im Spülbetrieb

Es soll vorkommen, dass mit derselben Umwälzpumpe die Rückspülung des Filters erfolgen soll. Nehmen wir es bitte für diesen Fall kritiklos an, und ignorieren bitte alle Argumente die für eine Spülung mit anderer Pumpe / mit anderem Wasser / mit anderem Behälter sprechen. Wir nehmen diesen Betriebspunkt einfach nur als erstes Beispiel. Bekannt ist, dass sich der Volumenstrom verdoppeln soll, weniger bekannt ist, dass jetzt eine vollkommen andere Kennlinie wirkt. Die Höhendifferenz zwischen den Wasserspiegeln liegt jetzt zwischen Rohwasser-Speicher und Einlauftrichter im Filter. Der Strömungswiderstand des Filtermaterials entfällt, sofern die Luftspülung vorgeschalten wurde. Die veränderten Einstellungen finden sich unten im Diagramm 5 als braune Rohrleitungs-Kennlinie.

Diagramm 5: Kennlinie der Rohrleitung während der Spülung,

Grafik: aqua&pools

Im Diagramm 5 ist zu erkennen, dass Pumpe 5 allein, diesen Punkt außerhalb des Diagramms nicht erreichen könnte. Die Pumpe endet bei 220m³/h, es fehlen 60 m³/h Hier wäre also eine erneute Suche nach einer Pumpe erforderlich, die sowohl den Betriebspunkt als auch den Spülpunkt erreichen kann. Sicherlich spielt der Wirkungsgrad während der Spülung keine wesentliche Rolle, aber zur Zerstörung der Pumpe darf eine solche Nutzung nicht führen.

Eine offene Problemstellung (Pumpe kann das nicht!) ohne einen Hinweis auf mindestens eine Lösung ist natürlich auch keine Art für diesen Beitrag. Aber der Leser möge mir diese profane Überleitung verzeihen!

Zwei Pumpen, wenn eine nicht ausreicht!

Natürlich wird sich niemand eine Pumpe auf Reserve bereitstellen, nur um sie einmal wöchentlich für 5 Minuten zur Spülung zu benutzten. (Oder etwa doch?) Aber es ist nicht unwahrscheinlich, dass man 2 oder mehr Filter mit der gleichen Dimension, also auch mehrere Pumpe von gleicher Größe, im System hat. Dann ließe sich die zweite Pumpe vom anderen Filter zur Spülung „ausleihen“, eine entsprechend geplante Verrohrung vorausgesetzt.

Bei Pumpen gleicher Kennlinie bildet sich die gemeinsame Pumpenkennlinie bei Parallelschaltung durch „horizontale Summierung“ des Volumenstromes.

Diagramm 6: Parallelschaltung zwei gleiche Pumpen, Grafik: aqua&pools

Hier die grafische Lösung des Problems. Horizontale grüne Pfeile sind gleich lang und übertragen die Punkte horizontal nach rechts durch Verdopplung der Strecke, die rote Linie gibt dann die gemeinsame Kennlinie für die beide Pumpen wieder.

Wer hat schon mal seine Filterfüllung in den Schlammwasser-Behälter geschickt? Gedanken kann keiner Erraten, deshalb ehrlich, wohl jeder! Woran lag es? An der kleinen unauffälligen Veränderung, die man an der braunen Kennlinie übersehen (und vergessen) könnte. Denn Hydraulik richtet sich nicht nach den Wünschen sondern nach den Realitäten. Bei genauem Blick erkennt man, dass die Spülkennlinie durch eine Klappe so gedrosselt werden muss, dass der Betriebspunkt bei 13mWs erreicht wird. Wer also seine Aktivkohle gern behalten will, die entscheidende Drosselklappe nicht vergessen!

Schritt 7: Kontrolle zusätzliche Betriebspunkte – reduzierter Betrieb

Bis hierher haben wir nur über den Standard-Betrieb der Anlage gesprochen. Aber es geht natürlich auch darum, die Anlage außerhalb der Öffnungszeit bei 50% des Volumenstromes zu betrieben. OK, man kann natürlich 1 von 2 Pumpen abschalten, wenn man gleich zwei Aggregate eingeplant hat. Allein die Abschaltung reduziert den Volumenstrom aber niemals auf 50%, da man sich auf der Kennlinie des Systems bewegt. Wenn man das Beispiel aus Diagramm 6 benutzt (ich hatte keine Lust nochmal zu zeichnen), dann kann man den Betriebspunkt von Punkt mit 2 Pumpen (280m³h bei 13,15mWs) auf den Punkt mit 1 Pumpe (208m³/h bei 6,7mWs, braune Linie im Diagramm 6). Mit dieser Maßnahme ist der Volumenstrom auf 74% gesenkt. Zur weiteren Reduzierung müsst man die Systemkennlinie so verändern, dass bei 140m³h ein Druckverlust von 13,15mWs erreicht werden.

Diese „Drosselung“ würde aber zu keiner weiteren nennenswerten Energieeinsparung führen, sondern nur zusätzliche Verluste erzeugen.

Fazit, wenn man ausschließlich mit der Abschaltung von Pumpen arbeiten möchte, dann sollte mindestens eine Drittel-Teilung (3 parallele Pumpen in einem Kreis) angestrebt werden.

Frequenzumformer, kein Allheilmittel aber gut!

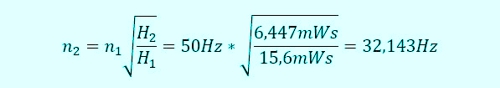

Mit einem Frequenzumformer wird die Drehzahl der Pumpe verändert. Nun fragte mich der oben schon erwähnte Freund, wie man die Einsparung denn berechnen könne. Natürlich braucht man (und deshalb habe ich es am Anfang so ausführlich beschrieben) die Druckverluste in den Rohrleitungen und Aggregaten oder Einzelwerte.

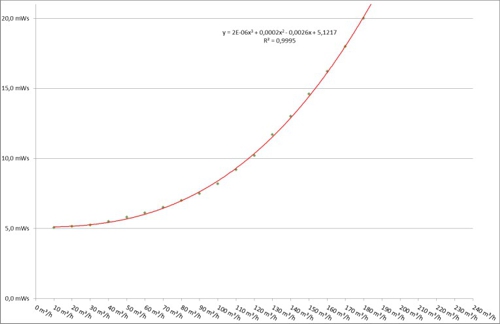

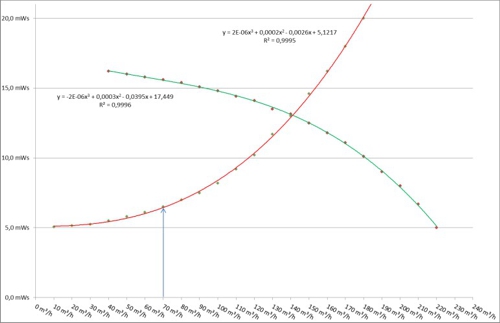

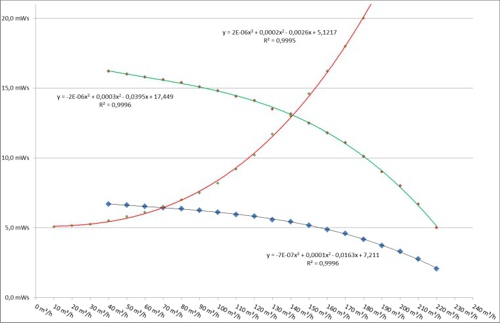

Nun, wenn man die Berechnung durchgehend in Excel aufgebaut hat, dann kann man jedem Volumenstrom in der Rohrleitung einen Druckverlust zuordnen. Für dieses Beispiel ergibt das Szenario folgende Werte (jetzt absichtlich in die Welt der Excel-Diagramme gewechselt):

Diagramm 7: Berechnete Punkte und Rohrleitungskennlinie, Grafik: aqua&pools

Nun, diese Werte stammen ja aus der Berechnung des Druckverlustes. Die Arbeit, daraus eine einzige Formel zu bilden, die jeden Zwischenwert ausgibt, scheint aber „etwas anspruchsvoll“ für jeden Hobby-Mathematiker.

Vielleicht hat es schon einmal jemand erlebt, mir jedenfalls ist es noch nicht gelungen, einen Hersteller zur Übermittlung der Formel für seine Kennlinie zu bewegen. (Kleiner Hinweis an alle Werbepartner des BDS!) Aber, ok, man bekommt es selbst hin. Die Tabellendaten sind der Pumpenkennlinie im Diagramm des Herstellers entnommen und danach mit den gleichen Excel-Hausmitteln in eine Linie übersetzt.

Für alle, die sich dies lieber bildlich vorstellen, sind die Punkte im Diagramm 7 dargestellt. Die Verbindung kann Excel allein ermitteln, es handelt sich um eine „Trendlinie“ als Polynom dritten Grades. Die automatisch ermittelte Formel findet sich eingeblendet ebenfalls im Diagramm.

y=1,543E-6x3+0,00019954x2-0,00259775x+5,1217

Im direkten Vergleich wird auffallen, dass die Zahlen vom Diagramm abweichen. Dies ist natürlich, denn die Zahlen sind auch (etwas genauer) auf dem nicht-grafischen Rechenweg von Excel verfügbar. Man kann also oben statt des „x“ in der Formel den 50%-Volumenstrom 70m³/h einsetzen, oder nochmal auf die Tabelle direkt zugreifen. Die Formel sähe dann so aus:

=TREND(Bereich Werte Druckverlust ; Bereich Werte Volumenstrom^{1.2.3};Volumenstrom^{1.2.3})

Diagramm 8: Rohrleitungskennlinie und Pumpenkennlinie 50Hz, Grafik: aqua&pools

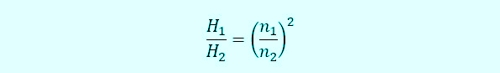

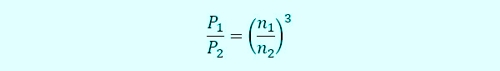

Ergebnis in beiden Fällen: Das Rohrleitungs-System hat 6,447mWs Druckverlust wenn der Volumenstrom auf 70m³/h halbiert wird. Stellt sich die Frage, welche Drehzahl muss die Pumpe fahren, damit die Kurve diesen Punkt schneidet. Hier gibt es einen einfachen Zusammenhang zwischen Druckverlust, diesmal als Höhe H in mWs (Meter Wasser-Säule) bezeichnet, und Drehzahl der Pumpe, diesmal als Netzfrequenz n in Hz bezeichnet.

Mit dieser Formel lässt sich durch Umstellung die Drehzahl ermitteln.

Natürlich kann das auch für die Punkte im Diagramm erfolgen und natürlich ergibt auch dies wieder eine (blaue) Linie:

Diagramm 9: Pumpenkennlinie bei 32,143Hz,

Grafik: aqua&pools

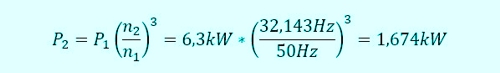

Und wozu das Ganze? Doch wohl, um zu wissen, welche Leistung, jetzt P in kW, diese Pumpe in diesem Betriebspunkt benötigt. Und es gibt zum Glück auch dafür einen Zusammenhang. Dieser lautet:

Umgestellt und mit Werten versehen, erhalten wir:

Mit 26,6% Leistung kann der Frequenzumformer 73,4% Einsparung für sich verbuchen. Dies sind aber theoretische Werte, die durchaus von der Wirklichkeit abweichen können. Nehmen wir nur mal den Schlupf des Asynchronmotors, der das Ergebnis verändern könnte.

Schritt 8: Alternative Antriebe prüfen

Ich möchte jetzt nicht darauf eingehen, dass eine raue Oberfläche in der Pumpe zu erhöhten Verlusten führen kann. Die Pumpen, von denen wir hier ausgehen, sind nicht korrosiv und mit einer dicken glättenden Beschichtung versehen. Wo das nicht so ist – haben auch weitere Ansätze zur Verbesserung des Verbrauches wenig Sinn.

Abbildung 2: Pumpe mit Wärmetauschermotor,

Quelle: Herborner Pumpentechnik GmbH & Co KG

Jetzt ist es aber wirklich eine wirtschaftliche Betrachtung geworden. Im ersten Schritt könnte man die Wärmeverluste am Motor mittels einer Wasserkühlung direkt dem Wasser zuführen. Dies macht das Aggregat robuster. Aber was bringt es, wenn die Abluft des Technikraumes ohnehin von der Klimaanlage „energetisch ausgequetscht“ wird? Es bringt nur Diskussionen um den Wirkungsgrad – aber keine Einsparung unter dem Strich des Bäderbetriebes.

Abbildung 3: Pumpe mit Permanent-Magnet-Motor,

Quelle: Herborner Pumpentechnik GmbH & Co KG

Die Reihenfolge der Betrachtungen ist zugegebe-ner Weise beabsichtigt. An dieser Stelle ist vielleicht deutlich geworden, dass Frequenzumrichter der effek-tivere Weg scheinen, die Pumpen eines Schwimm-bades bestmöglich auszu-nutzen. Man könnte die Frequenzumformer beinahe als „notwendig“ betrachten. Der gleichen „Meinung“ sind auch die Permanent-Magnet-Motoren, denn sie brauchen einen Frequenzumrichter, mindestens zum Anlaufen. Aber diese PM-Motoren haben gegenüber dem üblichen Asynchron-Motor den Vorteil, dass sie keinen Schlupf benötigen. Dieser Schlupft sorgt für Verluste, also ist der Wirkungsgrad des PM-Motors besser. Anhand der Daten ist also zu kalkulieren, wie sich die Investition für einen PM-Motor gegenüber den Einsparungen rechnet.

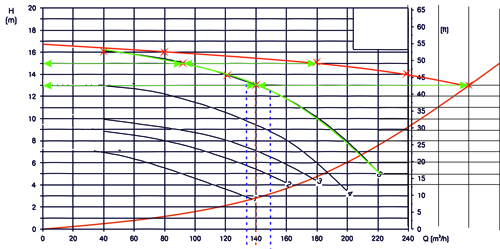

Schritt 9: Die Saugseite überprüfen

Diese Saugseite ist eine ganz besondere Seite. Oft wird die Prüfung einfach übergangen, alles nach dem Prinzip „Es wird schon halten!“. Aber im Schwimmbad sind die sogenannten „Vorfilter“ üblich, die sich mit Verschmutzungen recht deutlich in den Betriebspunkt einer Anlage einmischen können. Gleichzeitig werden immer mehr Vakuum-Sand-Filter eingesetzt, bei denen der Filterwiderstand auf der Saugseite einer Pumpe angeordnet ist. Führen wir uns vor Augen, was passieren kann:

Abbildung 4: Kavitation am Pumpenlaufrad

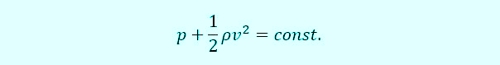

Nun ist es Zeit, die Physik-Kenntnisse der Schulzeit hinter dem Ofen hervor zu holen. Da gab es mal einen Herrn Bernoulli… Wer erinnert sich noch? „Die Summe aus statischem und dynamischem Druck ist konstant!“ (oder so ähnlich).

- const.: konstant

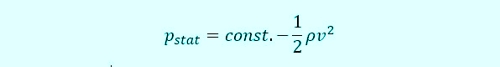

Das bedeutet, dort wo es schnelle Strömungen gibt, wo die Geschwindigkeit hoch ist, dort ist der dynamische Druck hoch aber der statische Druck niedrig.

- stat.: statisch

Das wäre an sich nicht so schlimm, würde man im Schwimmbad nicht mit Wasser operieren müssen. Wasser, welches dazu neigt, Dampf zu bilden.

Nächster Schritt in die bildungstechnische Vergangenheit: Wovon ist das Kochen des Wassers abhängig? Richtig, von dem Umgebungsdruck. Auf dem Berg kocht Wasser bei geringeren Temperaturen als auf Meereshöhe. Es handelt sich um den statischen Druck, der diese Siede-Temperatur beeinflusst.

Genau, jener statische Druck, der vom dynamischen aufgefressen wird, wenn Bewegung ins Spiel kommt. Man ahnt es fast, Kreiselpumpen müssen sich bewegen. Das Kreiselrad beschleunigt das Wasser, diese Bewegung erzeugt dynamischen Druck wie auf der Oberseite eines Airbus-Flügels, dadurch reduziert sich der statische Druck. Und welch Glück, die Pumpe pumpt dadurch! Wenn sich der statische Druck aber zu stark reduziert, vielleicht nur an einigen Punkten des Kreisels, dann verdampft das Wasser auch bei normalen Temperaturen. Dies wäre nicht problematisch – wenn nicht der Druck einige Millimeter später stark ansteigen würde.

Die gerade erst geborenen Dampfblasen implodieren.

Sie reißen dabei kleine Teilchen von der Oberfläche des Kreiselrades, leider stetig. Das Kreiselrad und andere Bauteile haben kaum eine Chance!

Die Hersteller geben sich natürlich Mühe, die Geschwindigkeiten klein und gleichmäßig zu halten, aber ohne einen qualifizierten Einsatz der Pumpe haben auch die besten Konstrukteure keine Chance. Wer angenommen hat, die Rechenarbeit wäre mit Schritt 7 beendet, der sieht sich jetzt enttäuscht. Es gilt jetzt noch zu prüfen, ob

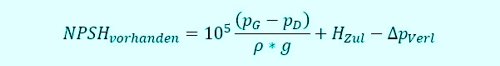

![]()

- Anl.: Anlage

- vorh.: vorhanden

- Pp: Pumpe

- erf.: erforderlich

ist. Eine Reserve von 0,5mWs wird von jedem Hersteller unterstützt. NPSH? „Net Positiv Suction Head“, nach EN 12723 auch deutsch „Haltedruckhöhe“. Aber wer benutzt das schon…

Den NPSH-Wert der Pumpe gibt’s im Diagramm 10 als Schnittpunkt der Linie zu Pumpe 5 mit den bekannten 140m³/h, wer ablesen kann ist wie immer im Vorteil! Aber nun fehlt noch der NPSH-Wert der Anlage.

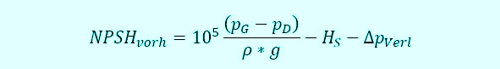

Sollte es nerven, es ist hoffentlich an dieser Stelle das letzte Mal: Wer seine Druckverluste tabellarisch berechnet hat – ist auch hier im Vorteil. Denn der NPSH-Wert der Anlage ist nichts anderes als der Druckverlust zwischen Wasserspiegel des Behälters und des Saugstutzens der Pumpe. Machen wir uns mal an die Formeln, zuerst für den Zulaufbetrieb:

- G: Gas

- D: Dampf

- Zul.: Zulauf

- Verl.: Verlust

Hier ist durch den Wasserspiegel vor der Pumpe ein positiver Druck vorhanden. Gegensätzlich im Saugbetrieb:

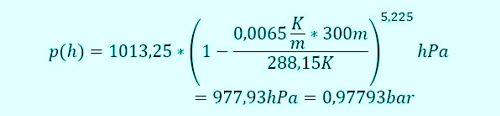

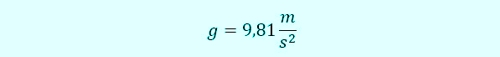

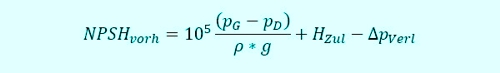

- S: Saug

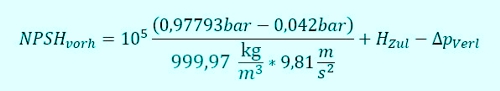

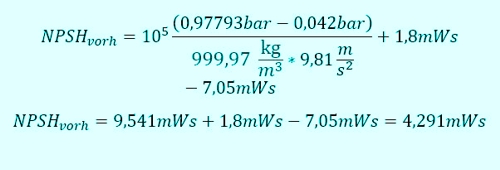

Üblicherweise stehen die Umwälzpumpen unterhalb der Wasseroberfläche, deshalb wollen wir uns auf den Zulaufbetrieb konzentrieren. Rechnen wir also unser virtuelles Beispiel durch. Der Standort der Pumpenanlage sei, sagen wir mal, Nürnberg. Diese Stadt liegt auf 309m über dem Meeresspiegel.

- pG: ist der Druck, der über die Luft auf die Wasseroberfläche des Behälters wirkt.

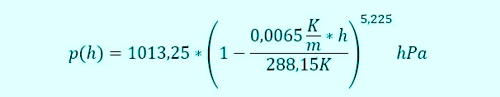

Berechnen wir also zuerst diesen Druck. Wer suchen möchte: Es ist die „internationale Höhenformel“.

Wir setzen ein:

Dieser Wert ist plausibel. Denn mit steigender Höhe nimmt der Luftdruck, beginnend von 1,01325bar auf Meeresniveau, ab. Nun benötigen wir den Dampfdruck des Wassers im Behälter. Wir sind im Schwimmbad, da setze ich gern 30°C an, lieber zu viel als zu wenig. In der Literatur finden sich jede Menge Tabellen, ich habe mir den Wert

![]()

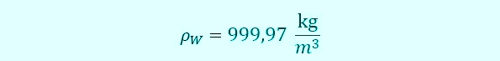

herausgesucht. Fehlt noch die Dichte

- W: Wasser

und die Gravitationskonstante

damit wir einsetzen können. Die Höhendifferenz zwischen dem Wasserspiegel und dem Pumpenstutzen hängt von der Art der Verwendung ab. Saugt man aus dem Rohwasserspeicher, so muss die Höhe im minimalen Betriebszustand angesetzt werden. Wenn parallel andere Pumpen arbeiten, kann der untere Wasserstand aus diesem Volumen (siehe Artikel zum Rohwasserspeicher) eingesetzt werden.

Wenn es sich um die Pumpe nach einem Vakuum-Filter handelt, dann muss natürlich der Zustand der Filterung angesetzt werden. Hier ist dann aber der maximale Druckverlust des Filtermaterials in die Kennlinie der Rohrleitung aufzunehmen. Apropos Filter, der Vorfilter der Badewasser-Pumpe darf nicht vergessen werden. Einerseits verändert er die Lage des Pumpenstutzens nach oben, andererseits muss sein Druckverlust (verschmutzt) berücksichtigt werden.

Zur Anpassung des Schwierigkeitsgrades wird die gewählte Pumpe also nach einem Vakuum-Filter arbeiten. Das Beispiel soll

Die Höhendifferenz zwischen Wasserspiegel und Pumpenstutzen soll 1,8m betragen. Jedoch summieren sich die (volumenstromabhängigen) Druckverluste im verschmutzten Filtermaterial (5mWs) und in der Rohrleitung auf der Saugseite (2,05mWs).

Im Diagramm sieht es dann so aus:

Diagramm 10: NPSH-Kontrolle,

Grafik: aqua&pools

Die Bedingung:

- erf.: erforderlich

ist also erfüllt. Die Pumpe kann an diesem Anschluss unter diesen Bedingungen betrieben werden.

Fazit nach 9 Schritten

Ich glaube, es ist deutlich geworden, dass die Auswahl einer Pumpe nicht einfach ist. Es gibt Erfahrungswerte, die für den Anfang genügen. Aber ohne genaue Berechnung eines Druckverlustes geht es eben nicht. Kein Hersteller kann diese Arbeit abnehmen, auch wenn dies einige Ingenieure gern so sehen würden. Wenn die Pumpe die Leistungsdaten nicht erreicht oder unendlich überschreitet wirft dies kein gutes Licht auf die Planung. Selbst das Allheilmittel „Frequenzumformer“ versagt dann als Argument. Wenn die Pumpe im falschen Bereich arbeitet, dann ist auch die Kavitation schneller als das Gewährleistungsende! Davon ganz abgesehen, sind die Auswahl der Pumpen und der bestimmungsgemäße Gebrauch (ohne Kavitation) nicht im Verantwortungsbereich eines Herstellers sondern beim Ingenieur. Der bekommt diese Leistungen in der Regel bezahlt und sollte die Berechnung mit den Unterlagen übergeben haben. Auf dass wir Freude an unseren Pumpen haben, wie dieses Foto zeigt:

Wegen der Vielzahl der unterschiedlichen Varianten in der Verrohrung biete ich diesmal keine fertige Tabelle in Excel an. Stattdessen sind die notwendigen Formeln im Text zu finden. Viel Spaß beim Nachmachen, denn dazu ist dieser Artikel geschrieben. Für Hinweise über Dirk.Sura@aquaandpools.de bin ich dankbar.

Foto: Bernburger Freizeit GmbH

Vielleicht ist dieser Artikel auch als Appell an die Auftraggeber zu verstehen. Diese Berechnungen sind VOR der Ausschreibung notwendig. Die Basiswerte müssen berechnet werden und in der Ausschreibung stehen, damit jeder Bieter SEINE passende Pumpe kalkulieren und anbieten kann. Mit der Ausschreibung „1 Stück Wasseraufbereitung mit 140m³/h“ werden die Kosten einer vorherigen Planung nicht gespart sondern nur verschoben. Die darauffolgenden Fehler sind vorprogrammiert durch „DAS war so ja nicht ausgeschrieben!“ und vervielfachen den Preis. Wir sollten diesen Zusammenhang verstehen und den Planer genauso viel unterstützen wie wir ihn auch kontrollieren!

Für Mitglieder hier das Original in Deutscher Sprache aus der Zeitung „Das Schwimmbad und sein Personal“ des Bundesverbandes Deutscher Schwimmmeister, Heft 4 / 2016

Schreibe einen Kommentar

Du musst angemeldet sein, um einen Kommentar abzugeben.